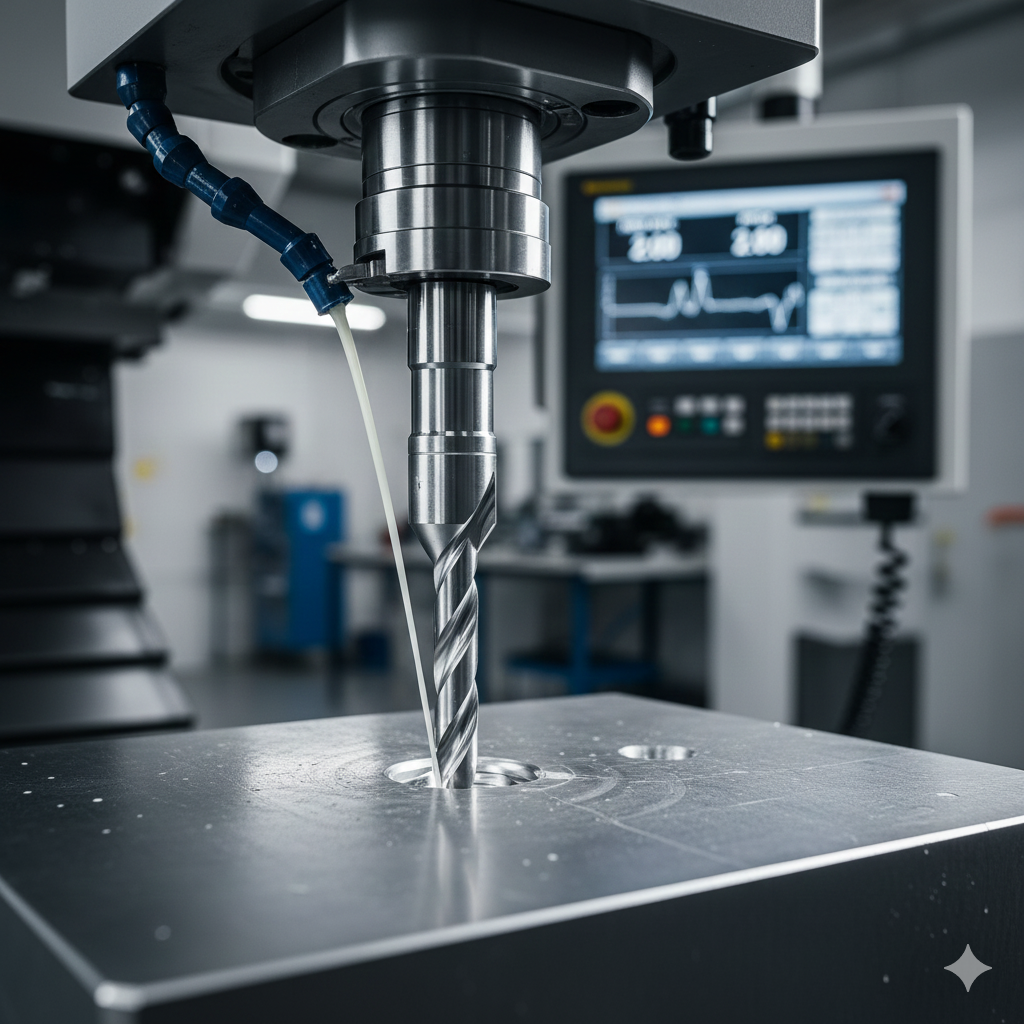

การต๊าปเกลียวถือเป็นขั้นตอนสำคัญในการผลิตชิ้นงานโลหะ และต้องอาศัยทั้งความแม่นยำและเครื่องมือที่เหมาะสม แต่หลายครั้งงานกลับสะดุดเพราะ ดอกต๊าปติด หัก สึกเร็ว หรือใช้ไม่นานก็เสีย ส่งผลให้ต้องหยุดงานกลางคัน เสียทั้งเวลา เสียต้นทุน และอาจทำให้งานเสียหายจนซ่อมไม่ได้ บทความนี้จึงรวบรวมสาเหตุหลักที่ทำให้ดอกต๊าปมีปัญหา พร้อมแนวทางแก้ไขที่ทำได้จริง ช่วยให้การต๊าปลื่นขึ้น ควบคุมคุณภาพได้ดีขึ้น และยืดอายุการใช้งานของดอกต๊าปให้คุ้มค่ามากที่สุด ดอกต๊าปเป็นเครื่องมือที่ใช้ต๊าปเกลียวใน (Internal Thread) ที่มีความเปราะบางและมีราคาสูงกว่าดอกสว่านทั่วไป ปัญหาที่พบบ่อยที่สุดคือ

- ดอกต๊าปติดค้างในรู (Tap Stuck / Broken)

- ดอกต๊าปสึกหรอหรือบิ่นเร็วเกินอายุการใช้งานปกติ

ทั้งสองปัญหานี้ทำให้เสียเวลา เสียเงิน และบางครั้งทำให้ชิ้นงานเสียหายทั้งชิ้น บทความนี้จะอธิบายสาเหตุหลักและวิธีแก้ไขแบบละเอียด เพื่อให้ช่างและโรงงานสามารถลดปัญหาได้จริง

7 สาเหตุหลักที่ทำให้ดอกต๊าปติดหรือสึกเร็ว

1. ความเร็วรอบ (RPM) สูงเกินไป : ความร้อนสูง → ดอกต๊าปอ่อนตัว ติดชิป

การต๊าปเกลียวต้องอาศัยแรงบิดที่เหมาะสมและควบคุมความร้อนขณะทำงาน หากตั้งความเร็วรอบสูงเกินไป ไม่ว่าจะบนเครื่อง CNC, Milling, Lathe หรือแม้แต่งานเจาะต๊าปด้วยสว่านแท่น จะเกิดผลเสียหลายอย่างตามมา

ปัญหาที่เกิดจาก RPM สูงเกินไป

- ดอกร้อนจัดจนสึกเร็ว

ความเร็วรอบสูงทำให้เกิดความร้อนสะสมที่คมตัด ความร้อนนี้ทำให้คมดอกนิ่มลง สูญเสียความแข็ง จนสึกเร็วผิดปกติ - เกิดการหลอมติด (Built-up Edge)

เมื่อคมดอกร้อน เศษโลหะอาจหลอมติดบนคมตัด ทำให้ต๊าปไม่ลื่น เกิดแรงเสียดทานสูง และทำให้ดอกติดหรือหักได้ - แรงบิดไม่สมดุล

เครื่องต้องใช้แรงต้านเพิ่มขึ้น ทำให้จังหวะตัดไม่สม่ำเสมอ เสี่ยงให้ดอกติดในรูเกลียว โดยเฉพาะรูตัน (Blind Hole) - เกลียวเสียรูป

ความเร็วสูงเกินไปทำให้ด้ายเกลียวที่ต๊าปออกมาเบี้ยว ไม่คม หรือมีเศษค้างในร่องมากขึ้น

ทำไมถึงต้องใช้ความเร็วต่ำกว่างานเจาะทั่วไป?

การเจาะเป็นการ “ตัดเฉือน” อย่างเดียว

แต่การต๊าปคือการ “กด + ตัด + รีด” พร้อมกัน

จึงต้องควบคุมแรงเฉือนให้เสถียร และควรใช้ความเร็วต่ำเพื่อลดแรงกระแทกและลดความร้อน

แนวทางแก้ไข

- ลดรอบตามวัสดุ (ค่าประมาณ)

- เหล็ก: 80–120 RPM

- สเตนเลส: 40–60 RPM

- อะลูมิเนียม: 150–250 RPM

- ใช้น้ำมันต๊าปเพื่อช่วยลดความร้อน

- ตรวจสอบค่าตามคู่มือดอกต๊าปเสมอ (แต่ละแบรนด์อาจต่างกัน)

- ใช้ Holder แบบชดเชย (Floating Tap Holder) เพื่อป้องกันโหลดเกิน

- หลีกเลี่ยงการเร่งรอบเพื่อ “รีบต๊าปจบงาน” เพราะมักทำให้ดอกพังเร็วยิ่งกว่าเดิม

2. อัตราป้อน (Feed) ไม่สัมพันธ์กับระยะพิชเกลียว : แรงบิดสูงเกิน → ดอกหักหรือสึกเร็ว

อัตราป้อน (Feed) ไม่สัมพันธ์กับระยะพิชเกลียว

การต๊าปเกลียวมีหลักสำคัญคือ อัตราป้อน (Feed Rate) ต้องเท่ากับ “ระยะพิชเกลียว (Pitch)” ของดอกต๊าปทุกครั้ง เพราะการต๊าปไม่ใช่การตัดเฉือนแบบเจาะทั่วไป แต่เป็นการ “นำดอกไปตามรูปทรงเกลียว” อย่างมีจังหวะที่แน่นอน ถ้า Feed ไม่ตรงกับ Pitch—even เล็กน้อย—จะเกิดปัญหากับดอกต๊าปทันที

Pitch คืออะไร?

ระยะพิชเกลียว คือ ระยะที่ดอกต๊าปเคลื่อนตัวไปตามแกน Z ต่อการหมุน 1 รอบ

ตัวอย่างเช่น

- M6 × 1.0 → Pitch = 1.0 mm

- M8 × 1.25 → Pitch = 1.25 mm

- M10 × 1.5 → Pitch = 1.5 mm

นั่นหมายความว่า: ถ้าดอกหมุน 1 รอบ ดอกต้องป้อนเข้า 1.0 / 1.25 / 1.5 mm ตามลำดับ

ปัญหาที่เกิดเมื่อ Feed ไม่สัมพันธ์กับ Pitch

1. Feed มากเกินไป → ดอกต๊าปถูก “ดัน” เข้าเกินกำลัง

- ดอกทำงานหนัก

- แรงกดสูงผิดปกติ

- เสี่ยง ติด หัก บิ่นคม

- เกลียวออกมาบี้หรือไม่เต็มรูป

2. Feed น้อยเกินไป → ดอกถูก “รั้ง” ไว้

- คมต๊าปเสียดสีกับผนังมาก

- เกิดความร้อนสูง

- เกิดการหลอมเศษติดดอก (Built-up Edge)

- ดอกสึกเร็วมาก

3. เครื่องกระตุกเพราะจังหวะต๊าปไม่สมูธ

ทำให้เกิดโหลดเกินที่แกน Z และเพิ่มโอกาสที่ดอกจะติดในรู

4. เกลียวเสียรูปหรือไม่สม่ำเสมอ

เพราะดอกต๊าปไม่ได้เคลื่อนตามรูป pitch จริง ๆ ทำให้เกลียวผิดสเปก ใช้งานไม่ได้

ในงานต๊าปด้วย CNC

การตั้ง Feed Rate ต้องใช้สูตรพื้นฐาน: ✔ Feed = RPM × Pitch

ตัวอย่าง ดอก M8 Pitch 1.25 ใช้รอบ 100 RPM

Feed = 100 × 1.25 = 125 mm/min

หากตั้งผิดไปแม้ 5–10% ก็เกิดปัญหาได้ทันที เพราะจังหวะต๊าปต้องแม่นยำมาก

ในงานต๊าปด้วยสว่านแท่นหรือมือ

ถึงแม้จะไม่ได้ตั้งค่า Feed แบบ CNC แต่หลักการเหมือนกัน: ดอกต้องหมุนและ “เดินลง” ตามจังหวะพิชของเกลียว ไม่เร็วหรือช้ากว่า ถ้าออกแรงดันเร็วไป → ดอกค้าง / ถ้าดึงช้าไป → ดอกร้อนและสึกไว

วิธีแก้

- ตั้ง Feed ให้ตรงกับ Pitch เสมอ

- ตรวจสอบ Pitch ของดอกก่อนตั้งค่า

- ลดความเร็วรอบหากเครื่องควบคุม Feed ไม่แม่น

- ใช้ Tap Holder แบบคอมเพ็นเสทช่วยชดเชย feed error เล็กน้อย

- หยอดน้ำมันต๊าปเพื่อช่วยลดแรงต้าน

3. น้ำยาหล่อเย็นไม่เพียงพอหรือผิดชนิด : ชิปติดดอก → ดอกบิ่น

น้ำยาหล่อเย็นไม่เพียงพอหรือผิดชนิด

ในการต๊าปเกลียว ดอกต๊าปต้องรับทั้งแรงบิด (Torque) และแรงเสียดทานสูงกว่าการเจาะหรือกัดโลหะทั่วไป ความร้อนจึงเกิดขึ้นมาก หากไม่มี น้ำยาหล่อเย็น (Coolant / Cutting Oil) ที่เหมาะสมหรือมีปริมาณไม่พอ จะทำให้ดอกสึกเร็ว ติดง่าย และอาจหักได้ทันที

ปัญหาที่เกิดขึ้นเมื่อหล่อเย็นไม่ดี

1. ความร้อนสะสมสูง ทำให้ดอกต๊าปอ่อนตัว

เมื่อไม่มีน้ำมันหล่อลื่น ความร้อนจะค่อยๆ ทำให้คมต๊าปเสียความแข็ง (tempering)

ผลที่ตามมา: คมตัดสึกเร็ว, เกิดร่องบิ่น, เกลียวที่ออกมาจะไม่คม

2. เกิดการหลอมติดของเศษโลหะ (Built-Up Edge)

ความร้อนสูง + สารหล่อลื่นไม่เพียงพอ = เศษโลหะหลอมติดบนคมต๊าป

ผลคือ: ต๊าปไม่ลื่น, เกิดแรงกระแทกในรูเกลียว, เพิ่มโอกาสดอกติด/หัก

3) การตัดเฉือนฝืดมากขึ้น

น้ำมันทำหน้าที่ลดแรงเสียดทาน เมื่อปริมาณไม่พอ → แรงต้านเพิ่มขึ้นหลายเท่า

ผลกระทบ: ต้องใช้แรงบิดสูง, เครื่องทำงานหนัก, คงทนดอกลดลงอย่างรวดเร็ว

4) เศษไม่ถูกพาออกจากร่องเกลียว

น้ำยาหล่อเย็นช่วยพาเศษ (Chip) ให้ไหลออกจากรู ถ้าไม่มี → เศษค้างในร่อง → ดอกค้างในรู → หักง่าย

โดยเฉพาะงานรูตัน (Blind Hole) จะอันตรายที่สุด

ใช้ Coolant/ Oil ผิดชนิดก็ทำให้พังเร็ว

ใช้ผิดประเภท = ความร้อนสูง + เศษเกาะดอก + สึกไว

ตัวอย่างที่เจอบ่อย:

- ใช้น้ำมันเจาะทั่วไปกับสเตนเลส → ความร้อนสูงมาก

- ใช้น้ำมันข้นกับอะลูมิเนียม → เศษเกาะง่าย

- ใช้น้ำหล่อเย็นแบบสำหรับกัด/กลึง ไม่ใช่สำหรับต๊าป → หล่อลื่นไม่พอ

น้ำมันที่ควรใช้ตามประเภทงาน

| วัสดุ | น้ำมันที่แนะนำ |

|---|---|

| เหล็กทั่วไป | Cutting Oil ความหนืดปานกลาง |

| สเตนเลส | น้ำมันความหนืดสูง สูตรป้องกันความร้อน (Extreme Pressure) |

| อะลูมิเนียม | น้ำมันเหลว/บาง ลดการเกาะของเศษ (ไม่ควรใช้แบบข้น) |

| ไทเทเนียม/โลหะแข็ง | น้ำมันสูตรแรงดันสูง (EP Oil) หรือ Synthetic Tap Oil |

แนวทางแก้ไขและป้องกัน

- หยอดน้ำมันต๊าปอย่างสม่ำเสมอ โดยเฉพาะช่วงเข้า–ออกของดอก

- เลือกชนิดน้ำมันให้เหมาะกับวัสดุ

- สำหรับ CNC ควรเพิ่ม flow หรือเปิดโหมด high-pressure coolant

- ตรวจสอบท่อ/หัวฉีด coolant ว่าไม่ตัน

- เพิ่มหล่อลื่นให้มากขึ้นเมื่อใช้ดอกขนาดเล็กหรือรูตัน (Blind Hole)

- หลีกเลี่ยงการต๊าปแบบแห้ง (Dry Tapping) ยกเว้นดอกชนิดพิเศษที่ออกแบบมาเฉพาะ

4. รูนำร่อง (Pilot Hole) ขนาดเล็กหรือใหญ่เกิน : แรงต๊าปสูงเกิน หรือเกลียวไม่เต็ม

รูนำร่อง (Pilot Hole) ขนาดเล็กหรือใหญ่เกิน

รูนำร่องเป็นปัจจัยสำคัญที่สุดอย่างหนึ่งของการต๊าปเกลียว เพราะมันเป็น “พื้นที่ให้ดอกต๊าปสร้างเกลียว” หากขนาดไม่ถูกต้อง ไม่ว่าจะ เล็กเกินไปหรือใหญ่เกินไป ก็ทำให้ดอกทำงานผิดธรรมชาติ ส่งผลให้สึกเร็ว ติดในรู หรือทำให้เกลียวใช้งานไม่ได้

1. รูนำร่อง “เล็กเกินไป” → สาเหตุหลักที่ทำให้ดอกต๊าปติดบ่อยที่สุด

เมื่อรูนำร่องมีขนาดเล็กเกินมาตรฐาน ดอกต๊าปต้อง “กินเนื้อวัสดุเกินจำเป็น” ทำให้เกิดปัญหาทันที:

ปัญหาที่เกิดขึ้น

- แรงบิดสูงเกินไป (Torque Overload) → ดอกติด/หักได้ง่าย

- ความร้อนสูง เพราะแรงเสียดทานเพิ่ม

- เศษโลหะเยอะและดันออกไม่ทัน → ค้างในร่องเกลียว

- คมดอกสึกเร็ว จากแรงต้านมาก

- เกลียวอาจ บี้หรือไม่เต็มรูป เพราะเนื้อวัสดุเสียหาย

ตัวอย่างง่ายๆ

ต๊าป M8 ต้องใช้รู 6.8 mm แต่ถ้าเจาะ 6.5 mm แทน → ดอกต้องกินเนื้อเพิ่ม 0.3 mm รอบรู

ผลคือเสี่ยงติดทันที โดยเฉพาะวัสดุแข็ง เช่น สเตนเลส

2. รูนำร่อง “ใหญ่เกินไป” → เกลียวไม่เต็มรูปและดอกทำงานผิดจังหวะ

แม้จะไม่ทำให้ดอกหักง่ายเท่ารูเล็ก แต่ก็ทำให้ดอกต๊าปสึกเร็วและเกลียวไม่ได้คุณภาพ

ปัญหาที่เกิดขึ้น

- เกลียวบาง ไม่เต็ม และหลวม

- ดอกต๊าป “กัดไม่เต็มฟัน” → ทำให้เกิดแรงกระพริบ (Chatter)

- คมดอกบางส่วนทำงานหนักเกินจุดเดียว → สึกเร็ว

- มีโอกาสให้เกลียวขาดช่วงหรือต๊าปแล้วไม่จับเกลียวในช่วงแรก

ตัวอย่าง

M6 ควรเจาะ 5.0 mm

แต่ถ้าดันไปเจาะ 5.5 mm → เกลียวจะบางมากจนรับแรงไม่ได้ และดอกต๊าปกินเนื้อไม่เต็มร่อง

3. มาตรฐานรูนำร่องต้อง “แม่นยำ” ไม่ใช่ประมาณเอา

ขนาดรูนำร่องควรอ้างอิงตามตารางสากล เช่น ISO, JIS หรือคู่มือดอกต๊าป

ตัวอย่างค่าพื้นฐาน:

| ขนาดเกลียว | Pitch | ดอกเจาะ (รูนำร่อง) |

|---|---|---|

| M5 | 0.8 | 4.2 mm |

| M6 | 1.0 | 5.0 mm |

| M8 | 1.25 | 6.8 mm |

| M10 | 1.5 | 8.5 mm |

ถ้าใช้งานเกลียวเต็ม 75–80% ตามมาตรฐานอุตสาหกรรม → ควรใช้ขนาดตามตารางโดยตรง แต่ถ้าต๊าปวัสดุแข็งมาก เช่น สเตนเลส → อาจขยับขนาดรูนำร่องใหญ่ขึ้น 0.1–0.2 mm เพื่อลดโหลด

สรุปแบบเข้าใจง่าย

- รูเล็กเกิน → แรงบิดสูง → ดอกติด/หัก/สึกไว

- รูใหญ่เกิน → เกลียวไม่เต็ม → ดอกทำงานผิดช่วงและสึกเร็ว

- ใช้ตามตารางและวัดจริง = ปลอดภัยที่สุด

5. การจัดศูนย์ดอกต๊าปไม่ตรง : ดอกต๊าปรับแรงด้านข้าง → หักง่าย

การจัดศูนย์ดอกต๊าปไม่ตรง (Misalignment)

การต๊าปเกลียวต้องอาศัย “แนวแกน” ที่ตรงระหว่าง ดอกต๊าป และ รูนำร่อง หากสองอย่างนี้ไม่อยู่ในแนวเดียวกัน แม้จะคลาดเพียงเล็กน้อย ก็ทำให้เกิดแรงผิดทิศทางขณะดอกเคลื่อนเข้า–ออก ส่งผลให้ดอกต๊าปทำงานผิดธรรมชาติ และเป็นหนึ่งในสาเหตุที่ทำให้ ดอกติด สึกเร็ว หรือหัก บ่อยที่สุด

ปัญหาที่เกิดจากการจัดศูนย์ไม่ตรง

1. เกิดแรงบิดและแรงเฉือนผิดทิศทาง

เมื่อดอกไม่ตรงศูนย์ ดอกจะถูกบังคับให้ “ดัดตัว” ตลอดการต๊าป

ผลที่ตามมา: คมต๊าปสึกไม่สม่ำเสมอ, ดอกหักง่าย โดยเฉพาะดอกขนาดเล็ก M3–M6, เครื่องต้องใช้แรงบิดสูงขึ้นมาก

2. เกลียวเบี้ยว ไม่แม่นยำ และใช้งานไม่ได้

ดอกที่เข้ารูในมุมเอียง จะสร้างเกลียวที่เอียงตาม

ส่งผลให้: เกลียวไม่เท่ากันทั้งรอบ, สกรูขันยากหรือเข้าไม่ได้, ความแข็งแรงของเกลียวลดลง

3. คมดอกเกิดการเสียดสีผิดตำแหน่ง

แทนที่คมตัดจะตัดเฉือนตามแนวพิชเกลียว กลับถูกบังคับให้ถูผนังด้านหนึ่งมากเป็นพิเศษ

ทำให้: คมด้านหนึ่งสึกเร็วกว่าปกติ, เกิดความร้อนสูง, เศษติดดอกง่าย

4) เกิดการสั่น (Chatter) ระหว่างต๊าป

มุมเอียงเล็ก ๆ สามารถทำให้ดอกรับแรงไม่สม่ำเสมอ

เกิดเป็นแรงสั่น: ทำให้เกลียวไม่เรียบ, อาจทำให้ดอกค้างและหักในรูได้

สาเหตุที่ศูนย์มักไม่ตรง

- จับดอกต๊าปเอียงในหัวจับ (Chuck)

- ชิ้นงานวางไม่เสมอ ไม่ได้ดิ่งบนแท่น

- Fixture/ปากกาจับงานเอียง

- หัวสว่านแท่นหรือแกน Z ของเครื่อง CNC ไม่ตั้งฉาก 100%

- ใช้มือดันดอกต๊าปตอนเริ่มเข้า ทำให้มุมเอียง

- ใช้ดอกต๊าปมือกับรูที่เจาะไม่ตั้งฉาก

6. วัสดุชิ้นงานมีปัญหา (แข็งเกินไป, มีสิ่งปนเปื้อน) : ดอกสึกเร็วมาก

1. วัสดุแข็งเกินไป (Hard Material)

หากชิ้นงานทำจากวัสดุที่มีความแข็งสูง เช่น เหล็กชุบแข็ง สเตนเลสเกรดสูง หรือโลหะที่ผ่านกระบวนการ Heat Treatment ทำให้ดอกต๊าปจะต้องรับแรงบิดมากขึ้น / ฟันต๊าปสึกเร็ว หรืออาจหักได้ง่าย เพราะความแข็งของวัสดุทำให้ตัดเฉือนยาก เกิดความร้อนสะสมและแรงต้านสูง

ผลกระทบ: การตัดเกลียวไม่ลื่นไหล, ฟันต๊าปล้มหรือหักกลางรู, คุณภาพเกลียวไม่สม่ำเสมอ

2. มีสิ่งปนเปื้อนในเนื้อวัสดุ (Inclusions & Impurities)

วัสดุบางชนิดอาจมีเศษโลหะแข็ง แร่โลหะ หรือสิ่งสกปรกฝังอยู่ เช่น inclusion, slag, หรือ chip ฝังในเนื้อ

สิ่งแข็งเหล่านี้ทำให้ดอกต๊าปกระแทก/สะดุด และอาจทำให้เกิดการสึกแบบเฉียบพลัน หรือทำให้คมฟันแตก

ผลกระทบ: เกลียวขรุขระ, ดอกต๊าปสึกเร็วผิดปกติ, ต๊าปสะดุด ทำให้ติดหรือค้างในรู

3. ผิวงานมีออกไซด์หรือสนิม

ผิวที่เป็นสนิม คราบออกไซด์ หรือคราบเคลือบ (Coating) ทำให้ต๊าปกัดกินยากขึ้น

ต้องใช้แรงมากขึ้น ฟันดอกสึกไวกว่าเดิมหลายเท่า

4. สะเก็ดงานหรือเศษโลหะค้างในรู

ถ้ารูนำร่องไม่ได้ทำความสะอาดก่อนต๊าป ทำให้เกิดเศษเหล่านี้จะติดระหว่างฟัน และเพิ่มแรงต้านและทำให้ฟันบิ่น/สึกเร็ว วัสดุที่แข็งหรือมีสิ่งปนเปื้อนทำให้ แรงต้านในการตัดสูงขึ้น ดอกต๊าปจึงรับโหลดมากเกิน เกิดทั้ง การสึกเร็ว, ติดคารู, หรือ โอกาสหักเพิ่มขึ้น การเลือกวัสดุให้เหมาะสม ตรวจสอบสภาพพื้นผิว และทำความสะอาดก่อนต๊าป จึงเป็นสิ่งสำคัญมากในการยืดอายุดอกต๊าป

7. ใช้ดอกต๊าปคุณภาพต่ำหรือเก็บรักษาไม่ดี : อายุใช้งานสั้นตั้งแต่แรก

1. ดอกต๊าปคุณภาพต่ำ (Low-Quality Tap)

วัสดุที่ใช้ทำดอกต๊าปมีผลโดยตรงต่อความทนทาน เช่น HSS คุณภาพต่ำ, ไม่มีการเคลือบผิว (Coating), หรือผ่านการผลิตที่ไม่ได้มาตรฐาน จะมีคมฟันไม่แข็งแรง สึกเร็ว ไม่ทนความร้อน แตกหักง่ายเมื่อเจอแรงบิดสูงหรือวัสดุแข็ง

ผลลัพธ์: เกลียวไม่คม, ดอกสึกจนต๊าปไม่เข้า, โอกาสติดคารูเพิ่มขึ้นมาก

2. การเก็บรักษาไม่ดี

หากดอกต๊าปถูกเก็บแบบกระแทกกัน หรือทิ้งให้โดนความชื้น ฟันต๊าปบิ่นหรือคมสึกตั้งแต่ยังไม่ใช้งาน เกิดสนิมหรือผิวหมอง ทำให้การตัดไม่ลื่น อายุการใช้งานสั้นลงอย่างมาก

ตัวอย่างความเสียหายที่พบ: คมฟันบิ่นเพราะโดนชนกันในกล่อง, สนิมจับ ทำให้เกิดแรงต้านสูงตอนใช้งาน, ดอกโก่งหรือเบี้ยวจากการเก็บผิดวิธี

3. ไม่มีการตรวจสภาพก่อนใช้งาน

ถ้าไม่เช็กคมดอกก่อนใช้ อาจเจอคมสึกหรือบิ่นโดยไม่รู้ตัว ทำให้ต๊าปฝืดและติดง่าย

การใช้ดอกต๊าปคุณภาพต่ำหรือเก็บอย่างไม่ระวังทำให้คุณภาพคมลดลงตั้งแต่ก่อนเริ่มงาน ส่งผลให้ สึกเร็ว, ติดง่าย, และมีโอกาส หักในรูสูงกว่า ดอกคุณภาพดีที่ผ่านการเก็บดูแลอย่างถูกต้อง

5 วิธีแก้ปัญหาแบบเป็นขั้นตอน

1. เลือกขนาดรูนำร่องให้ถูกต้อง (สำคัญที่สุด!)

ใช้ตารางมาตรฐาน เช่น

- M6×1.0 → รูนำร่อง Ø5.0–5.2 mm (สำหรับเกลียว 75%)

- M10×1.5 → รูนำร่อง Ø8.5 mm

เคล็ดลับ: ถ้าชิ้นงานเป็นเหล็กเหนียวหรืออลูมิเนียม ให้ใช้เกลียว 75% (รูใหญ่หน่อย) จะต๊าปง่ายและดอกทนกว่า ถ้าเป็นสแตนเลสหรือวัสดุแข็ง ให้ใช้เกลียว 65–70% แต่ต้องมีน้ำยาหล่อเย็นดีมาก

2. ตั้งความเร็วรอบและอัตราป้อนให้เหมาะสม

สูตรคร่าว ๆ (เครื่องจักรกลทั่วไป)

| วัสดุ | ความเร็วผิว (SFM) | ความเร็วรอบ M6 (RPM) | หมายเหตุ |

|---|---|---|---|

| เหล็กคาร์บอนต่ำ | 30–50 | 500–800 | – |

| สแตนเลส 304/316 | 15–30 | 250–500 | ช้า ๆ |

| อลูมิเนียม | 100–200 | 1,500–3,000 | เร็วได้ |

| ทองเหลือง | 150–300 | 2,500–5,000 | – |

3. เลือกน้ำยาหล่อเย็นให้ถูกวัสดุ

| วัสดุ | น้ำยาที่แนะนำ | หลีกเลี่ยง |

|---|---|---|

| เหล็ก | น้ำมันต๊าปเข้มข้น (Dark Cutting Oil) | น้ำยาเจือจาง |

| สแตนเลส | น้ำยาต๊าปสำหรับสแตนเลส (มีคลอรีนหรือซัลเฟอร์สูง) | น้ำเปล่า |

| อลูมิเนียม | น้ำมันต๊าปเบา หรือน้ำยาเจือจาง 5–10% | น้ำมันหนืดเกิน |

| ไทเทเนียม/อินคอนเนล | น้ำยาพิเศษ High Performance | ทั่วไป |

4. เทคนิคการต๊าปที่ช่วยยืดอายุดอก

- ใช้ Floating Tap Holder (หัวจับแบบลอยตัว) ในเครื่องมิลลิ่ง/CNC → ลดปัญหา misalignment

- ต๊าปแบบ Peck Cycle (เจาะเข้า-ถอยออกทุก 2–3 รอบพิช) โดยเฉพาะรูตัน

- ใช้ดอกต๊าปแบบ Spiral Flute (สำหรับรูตัน) หรือ Spiral Point (สำหรับรูทะลุ) ให้ถูกประเภท

- ก่อนต๊าปจริง ใช้ดอกนำศูนย์ (Center Drill) หรือ Spot Drill ให้รูตรงก่อน

- ตรวจสอบ Backlash ของเครื่องจักร ถ้าเครื่องเก่า แ Nancyให้ใช้ Rigid Tapping ถ้าเป็น CNC

5. การดูแลรักษาดอกต๊าป

- ทำความสะอาดชิปออกทุกครั้งหลังใช้งาน

- เก็บในกล่องที่มีซิลิโคนหรือน้ำยาป้องกันสนิม

- ตรวจสอบคมตัดด้วยแว่นขยาย 10x ถ้าบิ่นให้เปลี่ยนทันที

- หมุนเวียนการใช้ดอกหลายๆ ตัว อย่าใช้ตัวเดียวจนสึกหมด

หากทำตามขั้นตอนเหล่านี้ อายุการใช้งานดอกต๊าปจะเพิ่มขึ้น 3–10 เท่า ปัญหาดอกหักหรือติดจะลดลงอย่างชัดเจน ลดต้นทุนเครื่องมือและเวลาเสียในโรงงานได้มาก

สรุปบทความ

ปัญหาดอกต๊าปติด หัก หรือสึกเร็ว มักเกิดจากหลายปัจจัยที่เกี่ยวข้องทั้งด้านเครื่องจักร วัสดุ และคุณภาพของเครื่องมือเอง โดยสาเหตุที่พบบ่อยคือการใช้ความเร็วรอบสูงเกินไปจนทำให้ดอกต๊าปเกิดความร้อนสะสมและสึกก่อนเวลา รวมถึงการตั้งค่าอัตราป้อนที่ไม่สัมพันธ์กับระยะพิชของเกลียว ทำให้กำลังต๊าปผิดบาลานซ์จนดอกต๊าปอาจติด หรือเกิดแรงบิดมากเกินความจำเป็น อีกหนึ่งต้นเหตุสำคัญคือการใช้น้ำยาหล่อเย็นไม่เพียงพอหรือไม่เหมาะสมกับวัสดุ ทำให้ลดประสิทธิภาพในการระบายความร้อนและการหล่อลื่น ส่งผลให้แรงเสียดทานสูงขึ้นและดอกต๊าปสึกเร็วกว่าปกติ

นอกจากนี้ ขนาดรูนำร่องที่ผิดจากมาตรฐาน ไม่ว่าจะเล็กเกินไปหรือใหญ่เกินไป ล้วนทำให้แรงต๊าปไม่สมดุลและเพิ่มความเสี่ยงในการติดหรือบิ่นของดอกต๊าป ขณะเดียวกันการจัดศูนย์ดอกต๊าปไม่ตรงแกนก็เป็นตัวการที่ทำให้ดอกทำงานในลักษณะผิดแนว จนเกิดการบิดงอหรือหักในที่สุด วัสดุชิ้นงานเองก็มีผลอย่างมาก หากแข็งเกินไป ไม่สม่ำเสมอ หรือมีสิ่งปนเปื้อน ก็จะเพิ่มแรงต้านและสร้างความเสียหายให้ดอกต๊าปได้เร็วขึ้น

ท้ายที่สุด การเลือกใช้ดอกต๊าปคุณภาพต่ำหรือมีการเก็บรักษาไม่เหมาะสม เช่น มีสนิม ความชื้น หรือมีคราบสกปรกติดคมตัด ก็ยิ่งทำให้อายุการใช้งานสั้นลงและเกิดปัญหาในงานได้ง่าย สรุปแล้ว การต๊าปให้ลื่นไหลและยืดอายุเครื่องมือ จำเป็นต้องดูแลทุกองค์ประกอบ ตั้งแต่ความเร็ว อัตราป้อน น้ำยาหล่อเย็น ขนาดรูนำร่อง การจัดศูนย์ ไปจนถึงคุณภาพและการเก็บรักษาดอกต๊าป เพื่อให้การทำงานมีประสิทธิภาพสูงสุดและลดโอกาสเกิดความเสียหายระหว่างการผลิต.

กำลังมองหา อุปกรณ์เครื่องมือช่างและอุตสาหกรรม คุณภาพสูง ไม่ว่าจะเป็นเครื่องมือตัดหรืออุปกรณ์เสริมต่าง ๆ เช่น ครีมเพชร ดอกเจาะกระจก ดอกเจียร์คาร์ไบด์ ตะไบ ตะไบเพชร ตะไบเหล็ก ล้อเพชร ลูกขัดกระดาษทราย ลูกขัดเพชร ลูกขัดสักหลาด ลูกยางเจียร หิน CBN หินขัด เครื่องเจียรตะไบ เพชรแต่งหิน เครื่องเจียรลม รวมถึงเอ็นมิลคาร์ไบด์ 2 ฟัน และ 4 ฟัน

ติดต่อเราได้ที่ โทร. 092-252-7567, 063-148-9962

หรือแอดไลน์ @kulsub เพื่อสอบถามข้อมูลและสั่งซื้อได้ตลอด 24 ชั่วโมง